事例紹介

製造業コンサルティング

作業の付加価値比率に着目することで、段替えの効率化に向けた課題のひとつとして、製品規格共通化のよる改善策が明確になりました。

~ 株式会社サニー・シーリング 様 ~

課題

製品種類の多さや仕様の違いにより段替え回数が多く、作業負荷と生産効率の両面で課題が残っていました。

従来の取り組みでは、根本的な改善には至っていませんでした。

従来の取り組みでは、根本的な改善には至っていませんでした。

解決手段

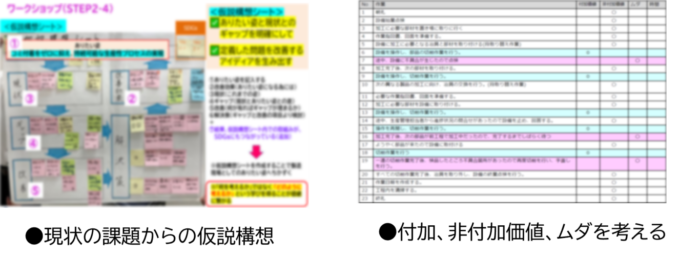

ワークショップ形式で経営のありたい姿を起点に、工場の戦略を「現有資源の徹底活用による余力の創出」と定義。

作業を付加価値・非付加価値・ムダに分類し、共通データとして可視化することで、段替え作業の負荷要因を構造的に捉え、

製品規格の共通化による改善策を導き出しました。

作業を付加価値・非付加価値・ムダに分類し、共通データとして可視化することで、段替え作業の負荷要因を構造的に捉え、

製品規格の共通化による改善策を導き出しました。

効果

作業の分類と見える化により、段替え作業の頻度を左右する要因が明確になり、仕上り巾や巻数量の共通化によって段替え回数を削減する具体的な取り組みが始まりました。

これにより、作業者の負担軽減と、付加価値作業への集中が期待されています。

これにより、作業者の負担軽減と、付加価値作業への集中が期待されています。

お客様の声

段替え作業の効率化は常に意識していましたが、今回の取り組みで人の動きをデータとして捉える視点を得たことで、製品規格の共通化という新たな改善の方向性が見えてきました。

段替え回数の削減により、作業者の負担が軽減され、色の再現性や品質安定といった付加価値作業に集中できる環境づくりが進むと期待しています。

段替え回数の削減により、作業者の負担が軽減され、色の再現性や品質安定といった付加価値作業に集中できる環境づくりが進むと期待しています。

今後は、現場や管理者のフィードバックをもとに、製品規格の適正な整理と横展開を進め、営業部門とも連携しながら、生産性向上を目指していきたいと考えています。

お客様情報

| 会社名 | 株式会社サニー・シーリング 様 |

|---|---|

| ホームページ | https://sunnysealing.jp/ |

| 取り組み事例 | 作業の付加価値比率に着目することで、段替えの効率化に向けた課題のひとつとして、製品規格共通化のよる改善策が明確になりました。 |